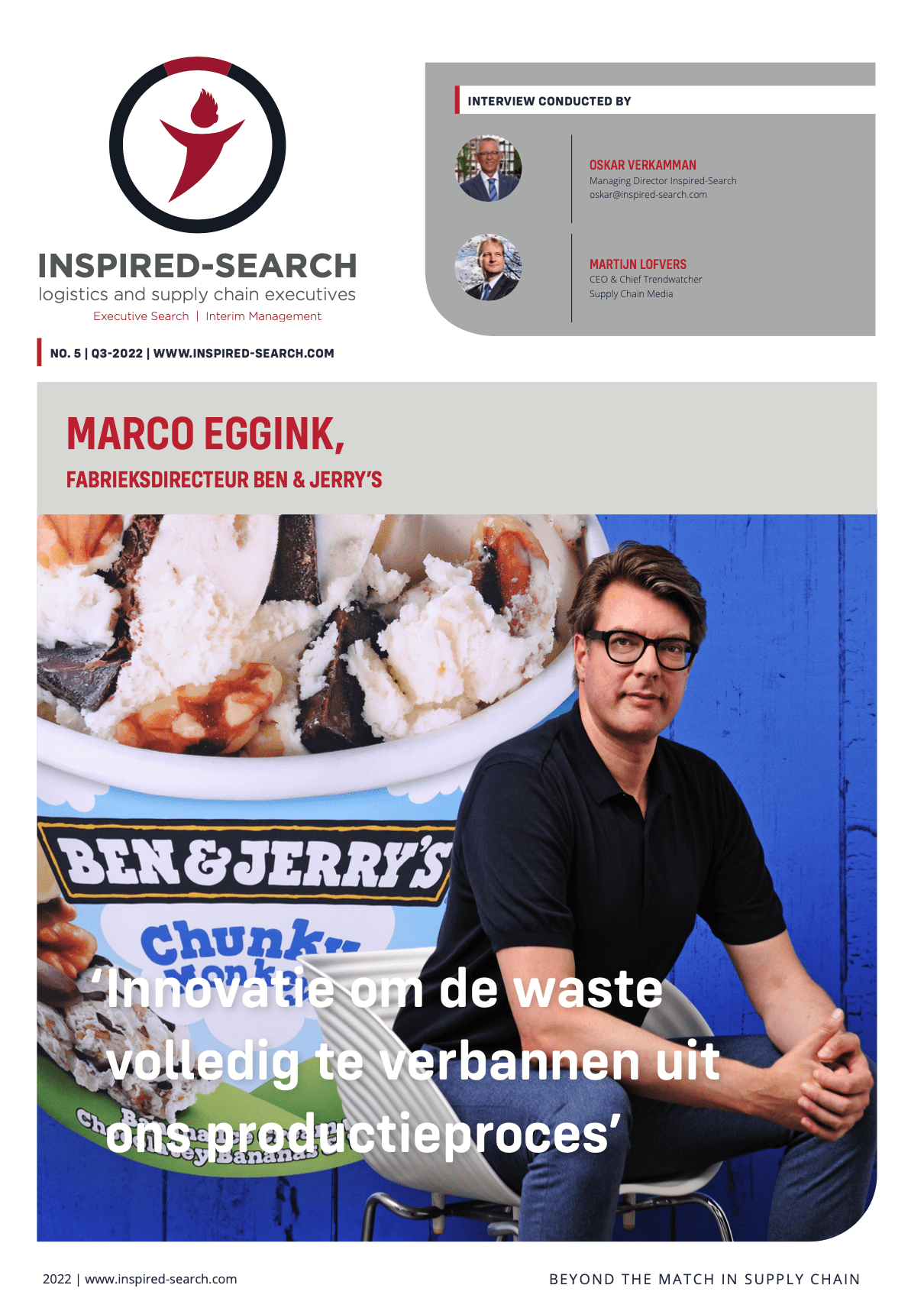

Bij ambachtelijk ijs maken denken de meeste mensen aan Italiaanse ijsboertjes die nog zelf met een mixer en potten en pannen in de weer zijn. In de Hellendoornse fabriek van Ben & Jerry’s gaat het er anders aan toe: het bedrijf bereidt ambachtelijke recepten op hightech-wijze. Met slimme data-analyse wordt ieder deelproces gedetailleerd geanalyseerd, zodanig dat het aantal verstoringen tot een absoluut minimum is beperkt. De stip op de horizon: geen enkele waste meer. ‘We willen laten zien dat je voedselverspilling in het productieproces van ijs volledig kunt uitbannen.’ fabrieksdirecteur Marco Eggink legt uit hoe automatisering en vooral digitalisering hierbij helpen.

Hij is opgeleid als scheikundige, maar kwam er tijdens zijn studie al achter: in het lab ga ik niet de actie vinden waar ik zo van houd. Hij koos daarom voor een traineeship bij Unilever, waar hij gezien zijn achtergrond eerst in de R&D terechtkwam. Via productontwikkeling kwam hij met steeds meer onderdelen van de business in aanraking: HR, marketing, engineering. ‘Ik laat me leiden door nieuwsgierigheid.’ Hij koos uiteindelijk bewust voor een rol in de supply chain. ‘Daar is je scope groot. Alles grijpt in elkaar. Dat vind ik leuk. Ik kan complexe situaties en de samenhang tussen verschillende deelaspecten goed overzien. Daarom past dit goed bij mij.’

Je zit al lang bij Unilever en hebt veel rollen gehad. Welke ontwikkeling heeft de supply chain in die tijd doorgemaakt?

‘Ik begon in 2001 als trainee. In die tijd werkten de operating companies (opco’s) lokaal. Ze hadden hun eigen supply chain en hun eigen planning. Daarna kwam er een centraal aangestuurde supply chain, de ‘Unilever Supply Chain Company’, in Schaffhausen (Zwitserland) dat fungeerde als Europees en later Amerikaans supply chain center voor Unilever. Dit viel samen met de aanstelling van de eerste Chief Supply Chain Officer in Unilever, die ook zitting had in de Unilever-board. Want een goed ingerichte supply chain is essentieel voor een winnend FMCG-bedrijf (fast moving consumer goods). We staan nu aan de vooravond van de volgende stap: digitalisering. Waar tot nu toe IT als apart vak werd gezien, komen we nu op het punt dat supply chain en IT zo intensief met elkaar te maken hebben, dat we het veel verder moeten integreren. Die ontwikkeling gaat nu heel hard.’

Je hebt binnen Unilever bij dressings, schoonmaakmiddelen en margarine gezeten. Vanwaar nu de keus voor ijs?

‘Het is vooral een keus voor het merk Ben & Jerry’s. We maken ambachtelijk ijs, maar wel op grote schaal. De kunst is om twee ogenschijnlijk tegenstrijdige zaken – ambacht en efficiëntie – te combineren. We zijn bovendien een hele hechte club, dit voelt als een familiebedrijf. Ik kwam bovendien binnen in een interessante periode: de groei ging al snel, maar corona zorgde voor een vraagexplosie. Mensen wilden zichzelf thuis verwennen en ontdekten ons ijs. Dit bedrijf voelt als een scale-up. We zitten bovendien midden in een transformatie. De ervaring die ik eerder heb opgedaan met het loskoppelen, verkopen en weer opstarten van onze margarinetak kan ik hier goed gebruiken. En wat ik ook heel leuk vind: ik sta met één voet in de Europese supply chain van Unilever en met de andere in Ben & Jerry’s, dat zijn wortels in Vermont (VS) heeft. Waar Unilever zo groot is dat de organisatie soms complex is, heeft Ben & Jerry’s een schaal dat iedereen elkaar kent. De lijnen zijn heel kort, met één telefoontje kun je zaken regelen of antwoord krijgen op je vraag, ongeacht of je contact zoekt met iemand op het hoofdkantoor of in één van onze exportmarkten. We vinden elkaar blindelings. Dat is binnen Unilever door de schaal simpelweg veel moeilijker.’

Wat is jouw verantwoordelijkheid als fabrieksdirecteur in Hellendoorn?

‘Onze fabriek maakt onderdeel uit van de end-to-end Europese supply chain van Ben & Jerry’s. Die is goed voor circa 40 procent van onze totale business. We produceren hier in Hellendoorn voor de Europese en Aziatische markt. Ik ben direct verantwoordelijk voor de productie en alles wat daarbij hoort, denk aan engineering en kwaliteit. En daarnaast vertegenwoordig ik de end-to-end supply chain in het Ben & Jerry’s leadership team. We maken gebruik van de planningsoperatie en de procurement-afdeling van Unilever. Die afdelingen vallen niet rechtstreeks onder mij, maar er is wel een team dat exclusief voor ons werkt. Ook Sales en Marketing zitten op een andere locatie. In de fabriek werken we met een compact team en we groeien hard. We hebben net weer veertig mensen aangenomen en zoeken nog technisch talent. Voor de hoeveelheid ijs die we maken, is het een klein team. We lopen voorop als het gaat om innovatie in ijs maken en om automatisering van het hele productieproces. En dat terwijl we het proces wel ambachtelijk houden: we maken ijs op de traditionele manier. Alleen in de manier waarop we dat doen, hebben we het handwerk zoveel mogelijk weggehaald en geautomatiseerd.’

Jullie staan bekend als bedrijf dat geeft om onze planeet. Hoe geef je die visie intern vorm?

‘We hebben drie doelen: fantastisch ijs maken; de wereld met ieder hapje ijs een beetje beter maken; en financieel stabiele groei realiseren. De eerste twee doelen hebben vooral te maken met de ingrediënten die we gebruiken en ons productieproces: we kopen alleen fairtrade-producten in, bij leveranciers die qua waarden bij ons passen. Dat noemen we ‘values led sourcing’. Daarnaast verzetten we ons tegen afval. We zijn hard aan het innoveren om de waste volledig uit ons productieproces te verbannen. Stabiele financiële groei heeft vooral te maken met ‘linked prosperity’: we willen de hele keten laten meeprofiteren van onze groei. Er zijn veel mensen die van ons mee-eten, denk aan de boeren die melk leveren. We willen dat zij het ook een beetje beter krijgen als wij meer ijs verkopen. We streven ernaar om onze maatschappelijke relevantie zo hoog mogelijk te laten zijn. Een goed voorbeeld is een sociale bakkerij in de VS die sinds onze oprichting de brownies levert voor ons brownies-ijs. Als een van de eerste B-Corps (Benefit Corporations, ofwel ondernemers die naast winst en aandeelhouders ook mens, milieu en maatschappij als uitgangspunt nemen, red.) voelen we ons qua ideaal verwant met bedrijven als Tony’s Chocolonely en Innocent.’

Hoe heeft jullie bedrijf de supply chain-disrupties rond corona doorstaan?

‘De explosie van de vraag heeft veel zaken die al op de rol stonden in een stroomversnelling gebracht. We hebben ten eerste gefocust op de veiligheid en gezondheid van onze medewerkers. Dat is het belangrijkste in ons bedrijf. Daarnaast hebben we door automatisering en digitalisering meer focus op ijs maken gekregen en zijn onze productiviteit en kwaliteit omhooggegaan. Het inzetten van (digitale) technologie zorgt er niet voor dat we met minder mensen ons werk kunnen doen, maar wel voor andere werkzaamheden. Daarnaast was het was continu op- en afschalen. Afschalen als er tekorten waren in supplies, opschalen zodra er weer grondstoffen binnenkwamen en we weer productieruns konden draaien. Dat heeft veel gevergd van onze mensen, maar we hebben het echt samen gedaan. Op het moment dat het nodig was, stond iedereen er. We zijn ook continu in heel nauw overleg met de OR gebleven en samen gekeken hoe we door deze periode heen konden komen. Ik moet ook een groot compliment geven aan de planners en inkopers bij ons moederbedrijf Unilever. Ook zij zijn heel flexibel geweest en hebben samen met onze toeleveranciers het maximale eruit gehaald. Eén van de verbeteringen die we in deze periode van superhoge druk hebben doorgevoerd, was het plannen van efficiëntere productieruns. Met artificial intelligence (AI) berekenen we nu wanneer we welke runs het best kunnen inplannen. Daar hebben we extreem grote stappen in gezet. Een laatste aspect was de intensieve communicatie met onze klanten. We hebben aan iedere klant gevraagd: welke producten zijn voor jou het meest essentieel? Als de nood aan de man komt, welke keuzes zou jij dan willen dat wij maken? Door op meerdere borden tegelijkertijd te schaken en dingen anders dan anders te doen, konden we de periodieke tekorten aan mensen en materialen opvangen en om alle disrupties heen plannen.’

Welke rol hebben automatisering en digitalisering hierin gespeeld?

‘Een grote. Het verschil tussen supply chain en digitale rollen wordt steeds vager als het gaat om end-to-end supply chain management. We zijn altijd al heel vooruitstrevend geweest in fabrieksautomatisering, technologie wordt een vast onderdeel van alle werkzaamheden. Denk aan het automatisch verplaatsen en vullen van ingrediënten en predictive maintenance op de machines. Daardoor loopt ons proces in de productiefaciliteit soepel, met weinig onderbrekingen. Onze medewerkers kunnen zich daardoor focussen op het ambacht van het ijs maken, ze hoeven steeds minder brandjes te blussen. Daarnaast komen we nu ook digital op een steeds hoger niveau. We zitten op een schat aan data, maar de vraag is: wat doe je ermee? Een van de dingen die ik direct heb geïntroduceerd toen ik hier begon, was een intern digital team. Je vindt op allerlei vlakken verbetermogelijkheden als je maar diepgaand genoeg in je data kijkt. Wij hebben de focus nu in eerste instantie gelegd op het reduceren van de waste. IJs maken doe je namelijk in een continuproces. De lijn die het ijs afvult in de bekers moet naadloos aansluiten op de productie. Dat is heel sensitief. Als er maar een klein dingetje fout gaat, dan verstoort dit proces en moet je ijs weggooien. In Ben & Jerry’s hebben we een systeem ontwikkeld dat dit tegengaat, het ‘Rumi’-systeem, naar het Engelse woord voor herkauwen, zoals dit in ons Ben & Jerry’sjargon heet. Door met sensoren het proces heel nauwgezet te monitoren, proberen we steeds meer grip hierop te krijgen. We zien verstoringen al aankomen voordat ze zich voordoen. Je kunt met kleine interventies, zoals een minimale bijsturing van de kleppen, vaak al voorkomen dat het proces verstoort. Vroeger gebeurde de afstelling van machines op gevoel, nu is dat datagedreven. De nieuwe generatie ijsmeesters werkt dus op een heel andere manier.’

Hoe geef jij sturing aan dergelijke innovaties?

‘Ik bemoei me er vooral niet in detail mee. Ik schets de context en de kaders: dit is de strategie van ons merk, van onze supply chain en van onze fabriek. Zo baken ik een duidelijke scope af voor ons team. Een voorbeeld daarvan is reductie van waste. Met het voorkomen van voedselverspilling leveren we immers een bijdrage aan een betere wereld. Ik wijs onze medewerkers op leveranciers en andere Unilever-fabrieken die met hetzelfde thema bezig zijn, zodat ze daar inspiratie kunnen opdoen. En ik wijs ze op Lighthouse factories: fabrieken die vallen onder het Global Lighthouse Network van het World Economic Forum en die leidend zijn als het gaat om Industry 4.0. Met al deze input laat ik de verschillende afdelingen vrij om zelf op zoek te gaan naar verbeteringen. Dat werkt goed. De nieuwe lichting medewerkers denkt in termen van data en mogelijkheden. Ik faciliteer op het gebied van strategie, organisatie en mensen.’

Hoe ga je om met de huidige marktontwikkelingen, zoals inflatie en grondstoffenschaarste?

‘De kern is om de supply chain zo flexibel in te richten dat we in verschillende scenario’s goed blijven presteren. Dat betekent onder meer dat we niet op het randje moeten gaan zitten als het gaat om winstgevendheid. Daarnaast blijven we investeren in het efficiënter maken van onze operatie. Want als we me onze mensen meer ijs kunnen maken, zijn we minder afhankelijk van economische fluctuaties. En als we door slimmere aansturing van onze fabriek onze waste minimaliseren, dan hebben we minder grondstoffen nodig. We hebben eigenlijk altijd wel een goed gevulde lijst met verbeterstappen die we nog kunnen zetten. Dat zit in allerlei onderdelen: ingrediënten, operations, het netwerk van fabrieken.’

Duurzaamheid zit in de genen van Ben & Jerry’s. Kun je op dat vlak nog innoveren?

‘Jazeker, alles kan altijd beter. Continu verbeteren zit namelijk ook in de genen van ons bedrijf. Een van de dingen waar we nu mee bezig zijn, is het project Mootopia. In samenwerking met enkele melkveehouders in de VS en Nederland testen we samen hoe we de melkveehouderij duurzamer kunnen maken en de uitstoot van broeikasgassen kunnen reduceren. Dat doen we door onder meer andere voeding, de inzet van gewastechnologie en mestvergisters en -scheiders. Het idee achter dit project is dat niemand de klimaatcrisis alleen kan oplossen. Het helpt niet als we naar elkaar gaan zitten wijzen, we moeten het samen aanpakken: producenten, consumenten en overheid. Wij werken nu in onze keten samen met onze belangrijkste leveranciers, de boeren, om de CO2-uitstoot in onze keten te reduceren. Niet een beetje, maar fors. De kennis die we opdoen kan de rest van de zuivelwereld ook gebruiken om hun ketens te verduurzamen. In de fabriek verduurzamen we door de inzet van technologie. IJs maken is een continu proces van ingrediënten opwarmen en afkoelen, en weer opnieuw opwarmen en afkoelen. Als je de warmte die vrijkomt bij het afkoelen weer inzet bij het opwarmen, kun je het energiegebruik in dit proces significant verminderen. We hebben op dit gebied bijvoorbeeld contact met Innocent, want ook bij het maken van sapjes ben je bezig met verwarmen en afkoelen, al gebeurt dat daar in een wat minder vergaande vorm dan bij ijs maken.’

Wat is de impact van de krappe arbeidsmarkt op jullie fabriek?

‘Wij zijn een van de eerste bedrijven die het B-Corp-predicaat kreeg. Sollicitanten zien dat ook. Zij willen graag werken bij een bedrijf met een missie. Daardoor hebben wij relatief veel sollicitanten op vacatures. Om dit te stimuleren, organiseren we regelmatig open dagen, waarbij je een kijkje kunt nemen in onze fabriek. In onze regio wonen veel jongeren die dol zijn op techniek. Die sleutelen aan auto’s en motoren. We laten aan hen zien: bij ons kun je van die techniek je beroep maken. De schaarste op de arbeidsmarkt zit nu vooral bij de engineers. Die zijn heel lastig te vinden. Daarom leiden we ze bij voorkeur zelf op. We bieden stageplekken aan studenten van universiteiten, de HTS en vakopleidingen. Daarnaast haken we ook aan bij het Future of Work-programma van Unilever. Maar de focus ligt toch echt wel op de regionale aanpak.’

Van wie leer je het meest?

‘Als het gaat om de supply chain kijk ik vooral naar bedrijven die op ons lijken qua missie en visie, zoals Tony’s Chocolonely en Innocent. Maar als fabrieksdirecteur let ik vooral op de Lighthouse-fabrieken in Azië. Zij zijn zoveel verder als het gaat om digitalisering. Wij zijn best een eind op weg als het gaat om Industry 4.0. We werken met een digital twin; wij bootsen scenario’s na. Maar we kunnen nog stappen zetten als het gaat om het verder verslimmen van de besturing van onze machines. Wat doe je bijvoorbeeld als de melk net wat meer room heeft? Of als het soortelijk gewicht van de chocola net wat hoger of lager is? Dat is het ambacht van ijs maken en wij proberen dat ambacht te vangen in technologie.’

Wat is jouw ambitie met Ben & Jerry’s?

‘Dat is vooral om samen te groeien in datgene wat we doen: op een maatschappelijk verantwoorde manier het lekkerste ijs maken dat er is. En met samen doel ik op onze medewerkers, onze leveranciers en andere samenwerkingspartners, de andere bedrijven binnen Unilever. Want zoals ik net al aangaf: een betere wereld kun je niet in je eentje creëren; niet als individu, niet als bedrijf en ook niet als overheid. Je zult moeten samenwerken. Als je samen op een verantwoorde manier produceert, kun je samen met je ketenpartners op een verantwoorde manier groeien. Daarvan ben ik overtuigd.’